金属をろう付けおよび溶接で接合する

金属の接合には、溶接、ろう付け、はんだ付けなど、いくつかの方法があります。 溶接とろう付けの違いは何ですか? ろう付けとはんだ付けの違いは何ですか? 違いと比較優位、および一般的なアプリケーションについて見ていきましょう。 このディスカッションは、金属接合についての理解を深め、アプリケーションに最適なアプローチを特定するのに役立ちます。

ろう付けのしくみ

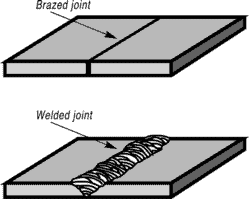

A ろう付けジョイント 溶接継手とはまったく異なる方法で作られています。 最初の大きな違いは温度にあります–ろう付けは母材を溶かしません。 これは、ろう付け温度が常に母材の融点よりも低いことを意味します。 ろう付け温度も同じ母材の溶接温度よりも大幅に低く、使用するエネルギーも少なくて済みます。

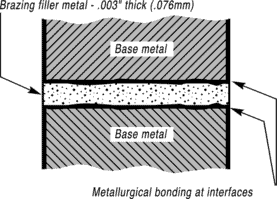

ろう付けで母材が溶けない場合、どのように接合しますか? これは、溶加材と接合されるXNUMXつの金属の表面との間に冶金学的結合を作成することによって機能します。 この結合を作成するために溶加材が接合部から引き出される原理は、毛細管現象です。 ろう付け作業では、母材に広く熱を加えます。 次に、溶加材が加熱された部品と接触します。 母材の熱で瞬時に溶け、毛細管現象で接合部を完全に通過します。 これがろう付けされた接合部が作られる方法です。

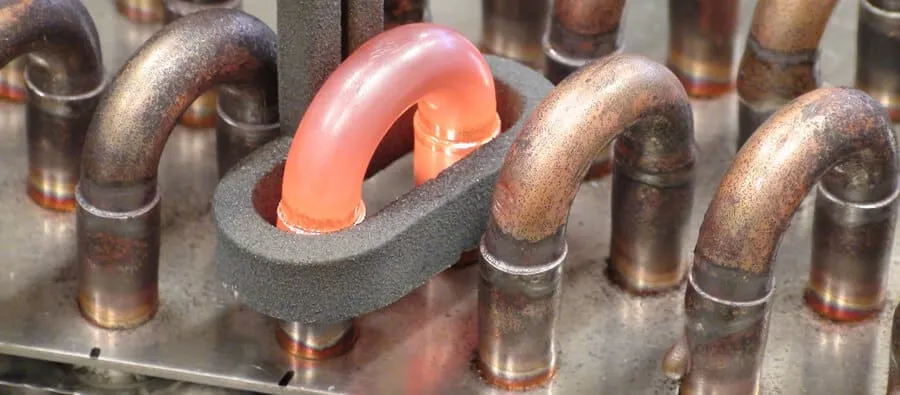

ろう付けアプリケーションには、電子機器/電気、航空宇宙、自動車、HVAC / R、建設などが含まれます。 例としては、自動車用の空調システムから、高感度のジェットタービンブレード、衛星コンポーネント、高級宝飾品まで多岐にわたります。 ろう付けは、銅や鋼などの異種の卑金属や、炭化タングステン、アルミナ、グラファイト、ダイヤモンドなどの非金属の接合を必要とするアプリケーションで大きな利点を提供します。

比較優位。 まず、ろう付けされた接合部は強い接合部です。 適切に作成されたろう付け接合部(溶接接合部など)は、多くの場合、接合される金属と同じかそれよりも強力です。 第二に、接合部は、約1150°Fから1600°F(620°Cから870°C)の範囲の比較的低温で作られています。

最も重要なことは、卑金属が決して溶けないことです。 母材は溶融しないため、通常、ほとんどの物理的特性を保持できます。 この母材の完全性は、薄いセクションと厚いセクションの両方のジョイントを含む、すべてのろう付けされたジョイントの特徴です。 また、熱が低いため、金属の歪みや反りの危険性が最小限に抑えられます。 また、温度が低いほど必要な熱も少なくてすむことも考慮してください。これは大幅なコスト削減要因です。

ろう付けのもう1981つの重要な利点は、フラックスまたはフラックス入り/コーティングされた合金を使用して異種金属を簡単に接合できることです。 卑金属を溶かして接合する必要がない場合は、融点が大きく異なっていてもかまいません。 鋼から銅へのろう付けは、鋼から鋼へのろう付けと同じくらい簡単です。 母材を溶かして溶かす必要があるため、溶接は別の話です。 これは、銅(融点1083°F / 2500°C)を鋼(融点1370°F / XNUMX°C)に溶接しようとする場合、かなり洗練された高価な溶接技術を採用する必要があることを意味します。 従来のろう付け手順による異種金属の接合が非常に簡単であるため、溶融温度がどれほど大きく変化しても問題なく接合できるため、アセンブリの機能に最適な金属を選択できます。

また、 ろう付けジョイント 滑らかで好ましい外観を持っています。 ろう付けされた接合部の小さくてきれいなフィレットと溶接された接合部の厚くて不規則なビードの間には、昼と夜の比較があります。 この特性は、外観が重要な消費者製品の接合部にとって特に重要です。 ろう付けされた接合部は、ほとんどの場合「そのまま」使用でき、仕上げ作業は必要ありません。これにより、コストをさらに節約できます。

ろう付けは、通常、オペレーターが溶接スキルよりも早くろう付けスキルを習得できるという点で、溶接に勝るもうXNUMXつの重要な利点を提供します。 その理由は、XNUMXつのプロセスの本質的な違いにあります。 線形溶接継手は、熱の適用と溶加材の堆積を正確に同期させてトレースする必要があります。 一方、ろう付けされたジョイントは、毛細管現象によって「それ自体を作る」傾向があります。 実際、ろう付けに関連するスキルのかなりの部分は、接合部の設計とエンジニアリングに根ざしています。 高度なスキルを持つオペレータートレーニングの速度の比較は、重要なコスト要因です。

最後に、 金属ろう付け 自動化は比較的簡単です。 ろう付けプロセスの特徴(幅広い熱の適用と溶加材の位置決めの容易さ)は、問題の可能性を排除するのに役立ちます。 接合部を自動的に加熱する方法はたくさんあり、ろう付け溶加材の多くの形態とそれらを堆積させる方法がたくさんあるので、ろう付け操作はほとんどすべてのレベルの生産で簡単に自動化できます。

溶接のしくみ

溶接は、通常、溶接溶加材を追加して、金属を溶融および融合することによって金属を接合します。 生成される接合部は強力です。通常、接合される金属と同じか、それ以上の強度があります。 金属を溶かすには、接合部に直接集中熱を加えます。 この熱は、母材(接合される金属)と溶加材を溶かすために高温でなければなりません。 したがって、溶接温度は母材の融点から始まります。

溶接は一般に、両方の金属セクションが比較的厚く(0.5インチ/12.7mm)、一点で接合される大きなアセンブリの接合に適しています。 溶接継手のビードは不規則であるため、通常、化粧品の継手が必要な製品には使用されません。 アプリケーションには、輸送、建設、製造、修理のショップが含まれます。 例としては、ロボットアセンブリに加えて、圧力容器、橋、建物の構造、航空機、鉄道のコーチとトラック、パイプラインなどの製造があります。

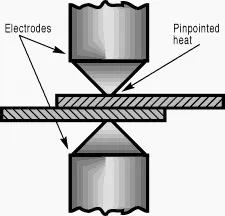

比較優位。 溶接熱は激しいため、通常は局所化されて特定されます。 広範囲に均一に塗布することは現実的ではありません。 この特定された側面には利点があります。 たとえば、XNUMXつの小さな金属片を一点で接合する場合は、電気抵抗溶接のアプローチが実用的です。 これは、数百、数千の強力で永続的なジョイントを作成するための高速で経済的な方法です。

ただし、ジョイントが正確ではなく線形である場合、問題が発生します。 溶接の局所的な熱は不利になる可能性があります。 たとえば、XNUMXつの金属片を突合せ溶接する場合は、まず金属片のエッジを面取りして、溶加材を溶接するためのスペースを確保します。 次に、溶接します。最初に接合領域の一端を溶融温度に加熱し、次に接合線に沿ってゆっくりと熱を移動させ、熱と同期して溶加材を堆積させます。 これは、典型的な従来の溶接作業です。 適切に作られたこの溶接継手は、少なくとも接合された金属と同じくらいの強度があります。

ただし、この線形ジョイント溶接アプローチには欠点があります。 接合部は高温で作られています–母材と溶加材の両方を溶かすのに十分な高さです。 これらの高温は、母材の歪みや反り、溶接領域周辺の応力などの問題を引き起こす可能性があります。 これらの危険性は、接合する金属が厚い場合は最小限ですが、母材が薄い場合は問題になる可能性があります。 また、熱はエネルギーであり、エネルギーにはお金がかかるため、高温は高価です。 ジョイントを作るために必要な熱が多ければ多いほど、ジョイントの製造コストは高くなります。

ここで、自動溶接プロセスについて考えてみましょう。 XNUMXつのアセンブリではなく、数百または数千のアセンブリに参加するとどうなりますか? 溶接は、その性質上、自動化に問題があります。 一点で作られた抵抗溶接継手は、比較的簡単に自動化できます。 ただし、ポイントが線(線形ジョイント)になると、もう一度線をトレースする必要があります。 このトレース操作を自動化することができます。たとえば、ジョイントラインを加熱ステーションを通過して移動し、大きなスプールからフィラーワイヤーを自動的に供給します。 これは複雑で厳密な設定ですが、同じ部品を大量に生産する場合にのみ保証されます。

溶接技術は継続的に改善されることを覚えておいてください。 電子ビーム、コンデンサ放電、摩擦、その他の方法で生産ベースで溶接できます。 これらの洗練されたプロセスは通常、特殊で高価な機器に加えて、複雑で時間のかかるセットアップを必要とします。 それらがより短い生産工程、アセンブリ構成の変更、または典型的な日常の金属接合要件に実用的であるかどうかを検討してください。

適切な金属接合プロセスの選択

永続的で強力な接合部が必要な場合は、金属接合の考慮事項を溶接と比較に絞り込む可能性があります。 ろう付け。 溶接とろう付けはどちらも熱と溶加材を使用します。  これらは両方とも本番ベースで実行できます。 ただし、類似点はそこで終わります。 それらは異なる働きをするので、これらのろう付けと溶接の考慮事項を覚えておいてください:

これらは両方とも本番ベースで実行できます。 ただし、類似点はそこで終わります。 それらは異なる働きをするので、これらのろう付けと溶接の考慮事項を覚えておいてください:

アセンブリのサイズ

母材セクションの厚さ

スポットまたはラインジョイントの要件

結合されている金属

必要な最終組立数量

別のオプション? 機械的に固定された接合部(ねじ込み、杭打ち、またはリベット留め)は、一般に、強度、衝撃や振動に対する耐性、または漏れの気密性においてろう付けされた接合部と比較されません。 接着剤による接合とはんだ付けは永久的な接合を提供しますが、一般に、どちらも母材自体の強度以上のろう付けされた接合部の強度を提供することはできません。 また、原則として、200°F(93°C)を超える温度に対する耐性を提供するジョイントを製造することもできません。 永続的で堅牢な金属同士の接合が必要な場合、ろう付けは強力な候補です。