高周波焼き入れと焼き戻しの概要

高周波焼入れとは

高周波焼入れ は、強靱で延性のあるコアを維持しながら、棒線などの鋼部品の表面を選択的に硬化するために使用される熱処理プロセスです。このプロセスでは、高周波交流 (AC) を使用して鋼の表面を加熱し、その後急速に焼き入れして、硬くて耐摩耗性の表面を実現します。

テンパリングとは何ですか?

焼き戻しは、硬化後の熱処理プロセスです。これには、硬化した鋼を臨界点より低い特定の温度まで再加熱し、その後ゆっくりと冷却することが含まれます。焼き戻しは、内部応力を緩和し、脆性を軽減することにより、鋼の靭性、延性、耐衝撃性を向上させます。

高周波焼き入れと焼き戻しの利点

高周波焼き入れと焼き戻し 鋼棒ワイヤには次のようないくつかの利点があります。

- 耐摩耗性と疲労寿命の向上

- 延性のあるコアを維持しながら表面硬度を強化

- 硬化深さと硬度プロファイルを正確に制御

- 従来の熱処理方法と比較して処理時間が短縮されます

- エネルギー効率と局所加熱による全体的なコストの削減

鋼棒線の製造工程

鋼棒線の製造工程

原料

鋼棒ワイヤは通常、AISI 1018、AISI 1045、AISI 4140 などの低炭素または中炭素鋼グレードから作られます。これらのグレードは、望ましい機械的特性と最終用途に基づいて選択されます。

伸線

伸線プロセスでは、開口部が徐々に小さくなる一連のダイを通して中実鋼棒を引き抜きます。このプロセスにより、ロッドの断面積が伸びて減少し、その結果、望ましいワイヤ径と表面仕上げが得られます。

熱処理

伸線プロセスの後、鋼棒ワイヤは熱処理を受けて、望ましい機械的特性を実現します。これには通常、高周波焼き入れと焼き戻しのプロセスが含まれます。

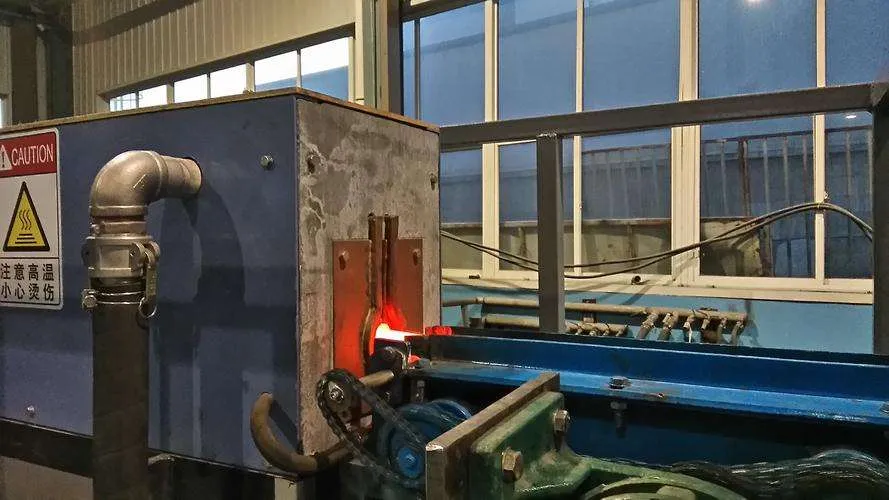

鋼棒線の高周波焼入処理

高周波焼き入れの原理

高周波焼入れでは、電磁誘導の原理を利用して鋼棒ワイヤー内に熱を発生させます。交流電流が誘導コイルを流れ、鋼線内に渦電流を誘導する磁場が生成されます。これらの渦電流は鋼の電気抵抗により熱を発生し、表面がオーステナイト温度範囲 (通常は 1600°F または 870°C 以上) に達します。

高周波焼入れ設備

高周波焼入れ設備

高周波焼入れコイル

高周波コイルは高周波焼き入れプロセスの中心です。鋼棒ワイヤの周囲に磁場を集中させるように設計されており、効率的かつ局所的な加熱が保証されます。形状、サイズ、巻き数などのコイル設計は、特定の用途に合わせて最適化されています。

誘導加熱電源

電源は、誘導加熱に必要な高周波交流を供給します。必要な加熱深さと生産速度に応じて、数キロヘルツから数メガヘルツの範囲の周波数で動作できます。

焼入れシステム

焼入れシステムは、誘導加熱後の鋼棒線の加熱表面を急速に冷却するために使用されます。一般的な急冷媒体には、水、ポリマー溶液、または強制空気が含まれます。焼き入れ速度は、所望の硬度と微細構造を達成するために重要です。

高周波焼入れパラメータ

高周波焼入れパラメータ

周波数

交流の周波数によって加熱の深さと加熱速度が決まります。周波数が高いと加熱深さが浅くなり、周波数が低いと材料の奥まで浸透します。

2. H4: パワー

電力入力により、高周波焼き入れプロセス中に達成される加熱速度と温度が制御されます。均一な加熱を確保し、過熱または加熱不足を回避するには、電力を正確に制御することが不可欠です。

Time

誘導加熱サイクルの継続時間によって、硬化ケースの深さと全体の入熱量が決まります。通常、薄いセクションには短い加熱時間が使用されますが、厚いセクションには長い時間が必要となります。

鋼棒線の焼戻し工程

テンパリングの重要性

高周波焼入れ後、鋼棒ワイヤは、硬いが脆い微細構造であるマルテンサイトの形成により脆い状態になります。焼き戻しは、適切な硬度を維持しながら鋼の脆性を軽減し、靭性と延性を向上させるために不可欠です。

焼き戻し方法

オーブンテンパリング

オーブン焼き戻しでは、硬化した鋼棒ワイヤを雰囲気制御炉内で特定の温度、通常は 300°C ~ 1200°C (150°F ~ 650°F) で、規定の期間加熱します。このプロセスにより、マルテンサイトはより安定で延性のある微細構造に変化します。

誘導焼き戻し

高周波焼き戻しは、鋼棒線を焼き戻すためのより最近の効率的な方法です。高周波焼き入れと同じ原理を利用しますが、温度が低く、加熱時間が長くなります。このプロセスにより、焼き戻し温度の正確な制御が可能になり、高周波焼き入れプロセスと統合して生産性を向上させることができます。

焼き戻しパラメータ

温度

焼き戻し温度は、鋼棒ワイヤの最終的な機械的特性を決定する上で重要です。焼き戻し温度が高いと、一般に硬度は低くなりますが、延性と耐衝撃性は向上します。

Time

焼き戻し時間を設定することで、硬化したケース全体に所望の微細構造変化が均一に起こるようになります。より厚いセクションの場合、または特定の機械的特性を目的とする場合には、より長い焼き戻し時間が必要になる場合があります。

品質管理とテスト

A. 硬さ試験

硬度試験は、高周波焼き入れおよび焼き戻し鋼棒ワイヤの基本的な品質管理手段です。一般的な硬さ試験方法には、ロックウェル試験、ビッカース試験、ブリネル試験などがあります。これらのテストでは、ワイヤーの断面全体の硬度プロファイルを評価し、望ましい硬度値が達成されていることを確認します。

B. 微細構造解析

微細構造分析には、光学顕微鏡や走査型電子顕微鏡 (SEM) などの技術を使用して鋼棒ワイヤの金属構造を調べることが含まれます。この分析により、焼き戻しマルテンサイトなどの目的の微細構造相の存在が確認され、潜在的な欠陥や不均一性が特定されます。

C. 機械的試験

引張試験、疲労試験、衝撃試験などの機械試験は、高周波焼き入れおよび焼き戻し鋼棒ワイヤの全体的な機械的特性を評価するために実行されます。これらのテストにより、ワイヤーが意図された用途に指定された強度、延性、靱性の要件を満たしていることが確認されます。

高周波焼き入れ焼き戻し鋼棒線の用途

A. 自動車産業

A. 自動車産業

高周波焼き入れ焼き戻し鋼棒ワイヤは、自動車業界のサスペンション スプリング、バルブ スプリング、トランスミッション部品などのさまざまな部品に広く使用されています。これらのワイヤは、信頼性が高く長期にわたるパフォーマンスに不可欠な、高強度、耐摩耗性、疲労寿命を備えています。

B. 建設業

建設業界では、高周波焼入れ焼き戻し鋼棒ワイヤーは、コンクリート構造物の補強、プレストレストコンクリート用途、クレーンやエレベーターのワイヤーロープに使用されます。これらのワイヤーの高い強度と耐久性により、建設プロジェクトの安全性と寿命が保証されます。

C. 製造業

製造業では、工作機械の部品、コンベアベルト、工業用ファスナーなどのさまざまな用途で、高周波焼入れおよび焼き戻し処理を施した鋼棒ワイヤが使用されています。これらのワイヤーは、要求の厳しい製造環境に必要な強度、耐摩耗性、寸法安定性を提供します。

まとめ

まとめ

まとめ

高周波焼入れと焼き戻しは、鋼棒ワイヤにとって不可欠な熱処理プロセスであり、表面硬度、耐摩耗性、および芯の靭性の独自の組み合わせを実現します。高周波焼入れおよび焼き戻しパラメータを慎重に制御することで、メーカーは鋼棒ワイヤの機械的特性を調整して、自動車、建設、製造などのさまざまな業界の特定の要件を満たすことができます。

B. 将来の傾向と進歩

技術が進化し続けるにつれて、高周波焼き入れと焼き戻しのプロセスはより効率的で正確になり、環境に優しいものになることが期待されています。電源技術、コイル設計、およびプロセス自動化の進歩により、高周波焼き入れおよび焼き戻し鋼棒ワイヤの品質と一貫性がさらに向上します。さらに、冶金学および材料科学における継続的な研究は、新しい鋼合金や革新的な熱処理技術の開発につながり、これらのワイヤの用途と性能能力を拡大する可能性があります。

よくあるご質問

よくあるご質問

1. 高周波焼き入れと従来の焼き入れプロセスの違いは何ですか? 高周波焼入れは、炉焼入れや火炎焼入れなどの従来の焼入れ方法と比較して、より局所的で効率的なプロセスです。これにより、延性コアを維持しながら特定領域の選択的硬化が可能になり、処理時間が短縮され、エネルギー効率が向上します。

2. 高周波焼入れは鋼以外の材料にも適用できますか? 高周波焼入れは主に鋼部品に使用されますが、鋳鉄や特定のニッケル基合金などの他の強磁性材料にも適用できます。ただし、プロセスパラメータと要件は、材料の組成と特性によって異なる場合があります。

3. 高周波焼き入れでは、どの程度の深さまで硬化できますか? 高周波焼入れにおける硬化層の深さは、交流の周波数、入力電力、加熱時間などのいくつかの要因に依存します。通常、硬化硬化層の深さは 0.5 mm から 6 mm の範囲ですが、特殊な技術または複数の加熱サイクルを使用すると、より深い硬化層を実現できます。

4. 高周波焼入れ後は必ず焼き戻しが必要ですか? はい、高周波焼入れ後の焼き戻しは、焼入れ鋼の脆性を軽減し、靭性と延性を向上させるために不可欠です。焼き戻しを行わないと、硬化した鋼は脆くなりすぎて、負荷や衝撃を受けると亀裂や欠けが発生しやすくなります。

5. 高周波焼き入れと焼き戻しを単一の統合プロセスとして実行できますか? はい、現代的です 高周波焼き入れシステム 多くの場合、焼き戻しプロセスと硬化プロセスが統合されており、継続的かつ効率的な熱処理サイクルが可能になります。この統合により、生産時間を最適化し、プロセス全体を通じて一貫した品質を確保することができます。