金属ビレット熱間鍛造炉

説明

熱間成形の前に銅/アルミニウム/鉄鋼ビレットを加熱するための誘導を備えた金属ビレット熱間鍛造炉

誘導加熱 熱間で鍛造されることになっているビレットを加熱するために金属ビレット熱間鍛造業界で広く採用されています。 製鋼産業では、熱間鍛造鋼は炭素含有量および合金元素に応じて約1000 oC〜1250 oCの温度に加熱されます。 熱間鍛造プロセスは、ビレットの横断面側と横断面側の両方に沿って均一にビレットを高温加熱することを必要とする。 一般に、ビレットの初期温度は室温であり、熱間鍛造プロセスのために再結晶温度を超えて加熱することが必要とされる。 誘導加熱、ガス燃焼炉、石油燃焼炉、赤外線ヒーター、電気抵抗ヒーターなど、熱間鍛造で金属を加熱する方法はさまざまです。 誘導加熱は、熱間鍛造における他の加熱方法よりも様々な利点を有する。 まず第一に、誘導加熱システムは金属の定義された部分で非常に速く高い熱強度を作り出します。 さらに、誘導加熱システムは炉の加熱のように予熱時間を必要としないので、高速始動システムである。 また、加熱時間は他の方法に対して不適当に短い。 ガスおよび石油炉加熱と比較して、同じ加熱条件を異なる時間制御し、繰り返すことは達成するのがより簡単である。 自動化は誘導加熱システムに適用することができます。 製造現場の最小スペースが必要になります。 誘導加熱 また、よりエネルギー効率が良く、環境にやさしいです。 ガスおよび石油炉の加熱のように、環境への有害な燃焼放出はありません。 さらに、ガス燃焼炉は、スケール形成のために劣った表面品質をもたらす。 誘導加熱は、加熱されたビレット上のスケール形成および脱炭の著しい減少をもたらす。

製品説明

鉄鋼、青銅、真ちゅう、アルミニウム合金など、さまざまな棒材の加熱に。

参考のために写真、色はさまざまな力で変えることができます。

お客様のご要望に合わせてカスタマイズされた機能と特殊仕様。

機能と利点

1.自動:自動送り、ワークの自動選択の良し悪し、温度の自動測定、自動排出。

2.統合設計:設置時間、コスト、スペースを節約します。

3.組み込みの操作パネルには、機械の動作状態が表示され、故障診断が容易になります。

| 特徴 | Detail | |

| 1 | 速く安定した加熱 | 従来の方法よりも20%〜30%の電気エネルギーを節約します。

高効率と低エネルギー消費 |

| 2 | 小さいサイズ | 設置、操作、修理が簡単 |

| 3 | 安全で信頼性の高いです | あなたの労働者にとって非常に安全な高電圧なし。 |

| 4 | 冷却循環システム | 24時間連続運転可能 |

| 5 | 完全に自己保護する function |

多くの種類の警報ランプ: 過電流、過電圧、過熱、水不足など。これらのランプは、機械を制御および保護できます。 |

| 6 | 環境保護 | 酸化物層がほとんどない 排気ガスも廃水も発生しない |

| 7 | IGBTタイプ | 関係のない電気網の中断を避けてください。 機械の長寿命を確保してください。 |

金属ビレット熱間鍛造炉のパラメータ:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| 入力電圧 | 3フェーズ、380V / 410V / 440V、50 / 60Hz | ||||||

| 最大入力電流 | 320A | 400A | 480A | 640A | 800A | 960A | |

| 発振周波数 | 0.5KHz ^ 20KHz(振動周波数は加熱部品のサイズに従ってカスタマイズされます) | ||||||

| デューティサイクルローディング | 100%、24hは継続的に機能します | ||||||

| 冷却水の欲望 | 0.1MPa | ||||||

| 次元 | ライブ、セミライブ、オンデマンドビデオ | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| 拡張 | 延長は暖房の部品の材料そしてサイズに従ってカスタマイズされます | ||||||

| 重量 | 110kg | 150kg | 160kg | 170kg | 200kg | 220kg | |

| 延長の次元によって決まって下さい | |||||||

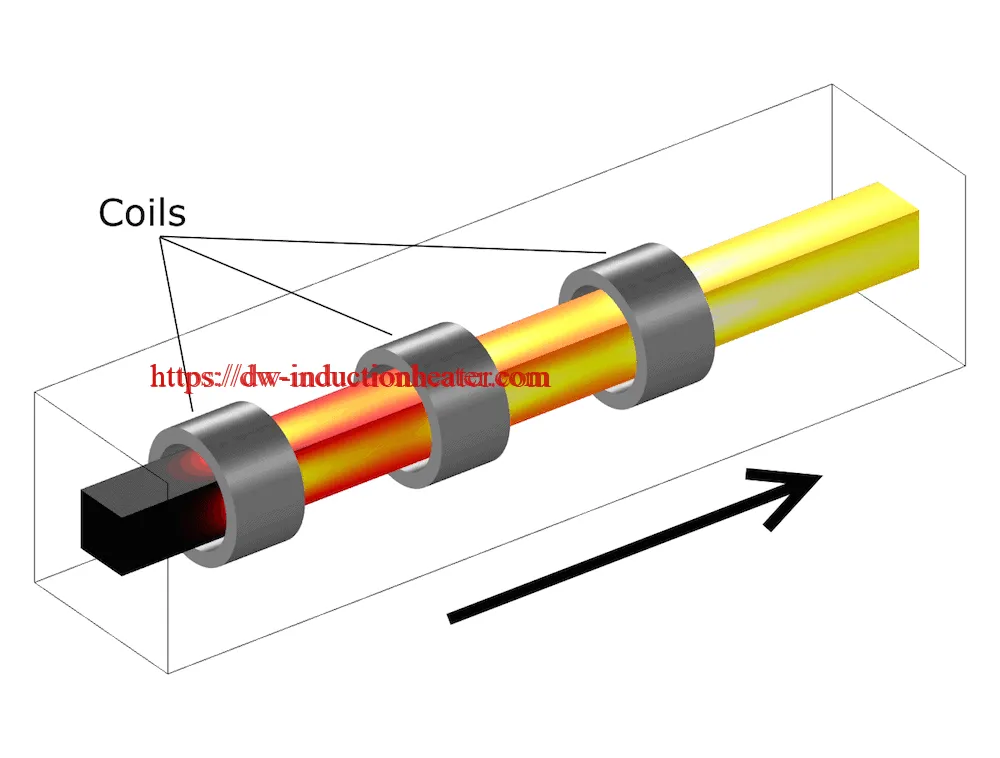

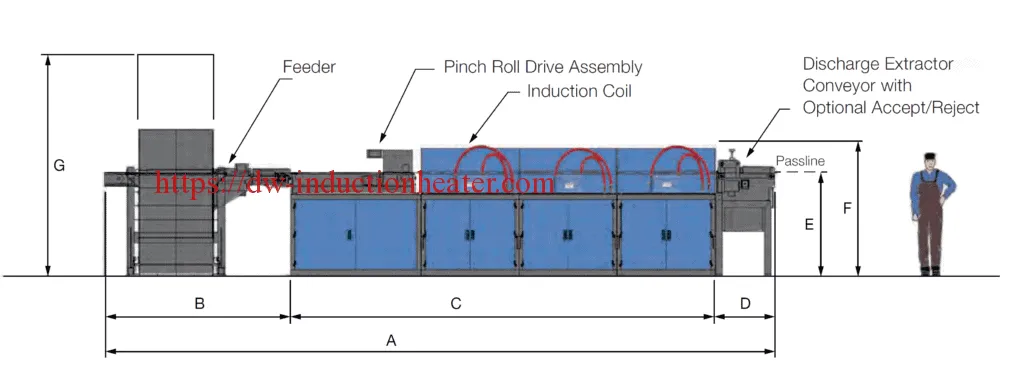

誘導金属ビレット熱間鍛造炉では、ビレットまたはスラグ全体が加熱される。 通常、短いビレットまたはスラグの場合は、ホッパーまたはボウルを使用して、ピンチローラー、チェーン駆動トラクターユニット、または場合によっては空気圧プッシャーに合わせてビレットを自動的に提示します。 次にビレットはコイルを介して前後に駆動されるか、または水冷レール上でセラミックライナーがコイルボアを通して使用され、これにより摩擦が減少し摩耗が防止される。 コイルの長さは、必要とされる浸漬時間、構成要素当たりのサイクル時間およびビレットの長さの関数である。 大容量の大断面作業では、4 m(5 ft)以上のコイルを得るために5または16コイルを直列にすることは珍しいことではありません。