ステンレス鋼の反応器加熱誘導

説明

誘導加熱304#、310#、316#ステンレス鋼反応ケトル、ステンレス容器

誘導加熱化学反応器 反応器およびケトル、オートクレーブ、プロセス容器、貯蔵および沈殿タンク、バス、バットおよびスチルポット、圧力容器、気化器および過熱器、熱交換器、回転ドラム、パイプ、二重燃料加熱容器および化学容器用は、最先端の精密加熱です。あらゆる流体処理に利用できる方法。

さまざまなタイプの原子炉の従来の加熱方法は、基本的に抵抗線、ガス、燃料油、バイオ燃料、またはその他の間接加熱を使用します。 ほとんどすべての加熱方法は、熱伝達を達成するために温度差の原理を使用します。 この従来の加熱プロセスでは、転送プロセス中に熱エネルギーが無駄になりますが、温度差の大きさが加熱速度に影響を与えるため、装置の生産効率が低下します。

さまざまなタイプの原子炉の従来の加熱方法は、基本的に抵抗線、ガス、燃料油、バイオ燃料、またはその他の間接加熱を使用します。 ほとんどすべての加熱方法は、熱伝達を達成するために温度差の原理を使用します。 この従来の加熱プロセスでは、転送プロセス中に熱エネルギーが無駄になりますが、温度差の大きさが加熱速度に影響を与えるため、装置の生産効率が低下します。

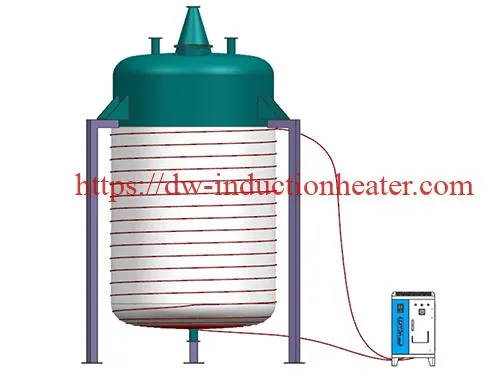

電磁誘導ヒーター 反応ケトルをキャリアとして使用し、従来のトランスファー加熱を電磁駆動加熱に置き換え、反応ケトル本体に直接加熱を誘導するため、加熱速度を向上させることができます。 同時に、コイルを外壁に配置することができますo f反応ケトル、および反応ケトル内の高温による加熱装置の損傷はありません。 同時に、加熱プロセス中の加熱プロセスによる排出がないため、従来の加熱装置の生産効率の低さや発熱体のメンテナンスの問題が解決されます。 頻繁な問題と燃焼による環境汚染。

f反応ケトル、および反応ケトル内の高温による加熱装置の損傷はありません。 同時に、加熱プロセス中の加熱プロセスによる排出がないため、従来の加熱装置の生産効率の低さや発熱体のメンテナンスの問題が解決されます。 頻繁な問題と燃焼による環境汚染。

- エネルギー効率

誘導加熱は、電気を熱に変換するのに98%以上の効率があり、30%以上のエネルギー節約を提供します。 - 安全で信頼性の高いです

インテリジェント制御と相まって、誘導加熱は直火や熱媒体の必要性を排除し、より安全な操作を保証します。 - 環境に優しい

誘導加熱は直火を必要としないため、ほこり、臭い、騒音、危険ガスを発生せず、国家省エネ政策の要件に準拠しています。 - デジタル制御

デジタル制御システムは正確な温度制御を保証し、インテリジェントな操作を提供します。 - コンパクトな構造、メンテナンスが簡単

我々は持っています 誘導加熱装置 1 KW〜500KWから。 加熱温度0〜650℃。各種リアクトルに適した誘導加熱機を作ることができます。

レアコール加熱のための誘導加熱の利点:

1.高い加熱効果で迅速な加熱速度

2.誘導コイルと加熱された血管壁の間に物理的な接触がない

3.即時の起動とシャットダウン。 熱慣性なし

4.低熱損失

5.オーバーシュートのない精密な製品と容器壁の温度制御

6.自動またはマイクロプロセッサ制御に最適な高エネルギー入力

7.安全な危険区域または線間電圧での標準的な産業運転

8.高効率での汚染のない均一な加熱

10.低温または高温

11.操作が簡単で柔軟

12.最小限のメンテナンス

13.一貫した製品品質

14.ヒーターは、最小の床面積要件で自己完結型です

15. 24時間の作業と10年以上の作業寿命の間、安全で安定しています

誘導加熱コイルの設計 直径または長さが数センチメートルから数メートルの範囲のほとんどの形状および形状の金属製の容器およびタンクに適合するように利用できます。 軟鋼、クラッド軟鋼、固体ステンレス鋼、または非鉄容器を正常に加熱できます。 一般的に、6〜10mmの最小肉厚が推奨されます。

誘導溶接予熱機 次のとおりです。

1.誘導加熱力。

2.誘導加熱コイル。

3.ケーブルを延長します

4.K型熱電対など。

誘導加熱は、他のシステムには見られない利点を提供します。周囲に熱を大幅に放出することなく、プラントの生産効率を改善し、運転条件を改善します。

誘導プロセス加熱を使用する典型的な産業:

•リアクターとケトル。

•接着剤および特殊コーティング。

•化学、ガス、石油。

• 食品加工。

•冶金および金属仕上げなど。

HLQ誘導加熱化学反応器/容器システムメーカー

私たちは20年以上の経験があります 誘導加熱 船舶およびパイプ加熱システムを開発、設計、製造、設置、および世界中の多くの国に委託してきました。加熱システムは自然にシンプルで信頼性が高いため、誘導加熱のオプションを選択することをお勧めします。誘導加熱は、プロセスに直接送られ、必要な場所で正確に熱に変換される電気のすべての便利さを体現しています。 これは、熱源を必要とする事実上すべての船舶またはパイプシステムに正常に適用できます。

誘導は、他の手段では得られない多くの利点を提供し、周囲への有意な熱放出がないため、プラントの生産効率とより良い運転条件を提供します。 このシステムは、ハザードエリアでの合成樹脂の製造などの厳密な制御反応プロセスに特に適しています。

それぞれとして 誘導加熱容器 は各お客様の特定のニーズと要件に合わせてカスタマイズされており、さまざまなサイズとさまざまな加熱速度を提供します。 当社のエンジニアは、カスタムビルドの進化において長年の経験があります 誘導加熱システム 幅広い業界の幅広いアプリケーションに対応します。 ヒーターは、プロセスの正確な要件に適合するように設計されており、当社の作業または現場で船舶にすばやく取り付けることができるように構築されています。

独自のメリット

•誘導コイルと加熱された血管壁の間に物理的な接触はありません。

•迅速な起動とシャットダウン。 熱慣性はありません。

•低熱損失

•オーバーシュートのない精密な製品と容器壁の温度制御。

•高エネルギー入力。 自動またはマイクロプロセッサ制御に最適

•安全な危険区域または線間電圧での標準的な産業運転。

•高効率で汚染のない均一な加熱。

•ランニングコストが低い。

•低温または高温での作業。

•操作が簡単で柔軟性があります。

•最小限のメンテナンス。

•一貫した製品品質。

•最小の床面積要件を生成する船舶に自己完結型のヒーター。

誘導加熱コイルの設計 現在使用されているほとんどの形状と形状の金属製の容器やタンクに適合させることができます。 数メートルから数メートルの直径または長さの範囲。 軟鋼、被覆軟鋼、固体ステンレス鋼、または非鉄容器はすべて正常に加熱できます。 通常、6mm以上の肉厚が推奨されます。

ユニット定格の設計範囲は1KWから1500KWです。 誘導加熱システムでは、電力密度入力に制限はありません。 存在する制限は、製品の最大熱吸収能力、プロセス、または容器の壁の材料の冶金学的特性によって課せられます。

誘導加熱は、プロセスに直接送られ、必要な場所で正確に熱に変換される電気のすべての便利さを体現しています。 製品と接触する容器の壁で直接加熱が行われ、熱損失が非常に少ないため、システムは非常に効率的です(最大90%)。

誘導加熱は、他の手段では得られない非常に多くの利点を提供し、周囲への有意な熱放出がないため、プラントの生産効率が向上し、運転条件が改善されます。

誘導プロセス加熱を使用する典型的な産業:

•リアクターとケトル

•接着剤および特殊コーティング

•化学、ガス、石油

• 食品加工

•冶金および金属仕上げ

•予熱溶接

• コーティング

•金型加熱

•フィッティングとアンフィッティング

•サーマルアセンブリ

•食品の乾燥

•パイプライン流体加熱

•タンクと船舶の暖房と断熱

HLQ誘導インラインヒーターの配置は、次のようなアプリケーションに使用できます。

•化学および食品加工用の空気およびガス加熱

•プロセスおよび食用油のホットオイル加熱

•気化および過熱:瞬間的な蒸気上昇、低温および高温/圧力(800バールで最大100ºC)

以前の船舶および連続ヒータープロジェクトには次のものが含まれます。

反応器およびケトル、オートクレーブ、プロセス容器、貯蔵および沈殿タンク、浴、バットおよびスチルポット、圧力容器、気化器および過熱器、熱交換器、回転ドラム、パイプ、二重燃料加熱容器

以前のインラインヒータープロジェクトには次のものが含まれます。

高圧過熱蒸気ヒーター、回生空気ヒーター、潤滑油ヒーター、食用油および食用油ヒーター、窒素、窒素アルゴンおよび触媒リッチガス(CRG)ヒーターを含むガスヒーター。

誘導加熱 は、交流磁場を印加して、サセプタと呼ばれる材料に渦電流と呼ばれる電流を誘導し、それによってサセプタを加熱することによって、導電性材料を選択的に加熱する非接触法である。 誘導加熱は、溶融、精製、熱処理、溶接、はんだ付けなどの金属を加熱する目的で、冶金業界で長年使用されてきました。 誘導加熱は、50Hzという低いAC電力線周波数から数十MHzの周波数まで、幅広い周波数で実行されます。

与えられた誘導周波数で、より長い伝導経路が物体に存在する場合、誘導場の加熱効率は増加します。 大きな固体のワークピースは低い周波数で加熱される可能性がありますが、小さなオブジェクトは高い周波数を必要とします。 所定のサイズの物体を加熱する場合、周波数が低すぎると、誘導場のエネルギーが物体に必要な強度の渦電流を生成しないため、非効率的な加熱が行われます。 一方、周波数が高すぎると、誘導場のエネルギーが物体に浸透せず、渦電流が表面またはその近くでのみ誘導されるため、不均一な加熱が発生します。 しかしながら、ガス透過性金属構造の誘導加熱は、従来技術では知られていない。

気相触媒反応のための従来のプロセスは、反応物ガス分子が触媒表面と最大の接触を有するために、触媒が高い表面積を有することを必要とする。 従来技術のプロセスは、通常、多孔質触媒材料または適切に支持された多くの小さな触媒粒子のいずれかを使用して、必要な表面積を達成する。 これらの従来技術のプロセスは、触媒に必要な熱を提供するために、伝導、放射、または対流に依存している。 化学反応の良好な選択性を達成するために、反応物のすべての部分は均一な温度と触媒環境を経験する必要があります。 したがって、吸熱反応の場合、熱供給の速度は、触媒床の全体積にわたって可能な限り均一である必要がある。 伝導、対流、および輻射の両方は、必要な速度と均一な熱伝達を提供する能力が本質的に制限されています。

従来技術の典型であるGB特許2210286(GB '286)は、金属支持体上に導電性ではない小さな触媒粒子を取り付けること、または触媒をドープして導電性にすることを教示している。 金属担体またはドーピング材料は誘導加熱され、次に触媒を加熱する。 この特許は、触媒床を中心に通過する強磁性コアの使用を教示している。 強磁性コアの好ましい材料はシリコン鉄です。 約2210286℃までの反応に有用であるが、GB特許286の装置は、より高い温度で厳しい制限に苦しんでいる。 強磁性コアの透磁率は、高温になると大幅に低下します。 Erickson、CJ、“ Handbook of Heating for Industry”、pp 600–2210286によると、鉄の透磁率は84 Cで低下し始め、実質的に85 Cまで低下します。GB'600の配置では、触媒床の磁場は強磁性コアの透磁率に依存し、そのような配置は、HCNの生成に必要な750℃を超えることは言うまでもなく、286℃を超える温度に触媒を効果的に加熱しません。

GB特許2210286の装置も、HCNの調製には化学的に不適切であると考えられています。 HCNは、アンモニアと炭化水素ガスを反応させて作られます。 鉄は高温でアンモニアの分解を引き起こすことが知られています。 GB '286の反応チャンバー内の強磁性コアおよび触媒担体に存在する鉄は、アンモニアの分解を引き起こし、アンモニアと炭化水素との所望の反応を促進するのではなく、阻害してHCNを形成すると考えられている。

シアン化水素(HCN)は重要な化学物質であり、化学および鉱業で多くの用途があります。 たとえば、HCNは、アジポニトリル、アセトンシアノヒドリン、シアン化ナトリウムの製造原料であり、農薬、農産物、キレート剤、動物飼料の製造における中間体です。 HCNは、26℃で沸騰する毒性の高い液体であるため、厳しい梱包および輸送規制の対象となります。 一部のアプリケーションでは、HCNは大規模なHCN製造施設から離れた遠隔地で必要になります。 このような場所へのHCNの出荷には、重大な危険が伴います。 使用する場所でHCNを製造することで、輸送、保管、取り扱いで発生する危険を回避できます。 従来技術のプロセスを使用したHCNの小規模なオンサイト生産は、経済的に実現可能ではありません。 しかしながら、HCNの小規模および大規模な現場生産は、本発明のプロセスおよび装置を使用して技術的および経済的に実現可能である。

HCNは、水素、窒素、および炭素を含む化合物が、触媒の有無にかかわらず、高温で一緒にされるときに生成できます。 たとえば、HCNは通常、アンモニアと炭化水素の反応、つまり吸熱性の高い反応によって生成されます。 HCNを製造するためのXNUMXつの商業的プロセスは、Blausaure aus Methan und Ammoniak(BMA)、Andrussow、およびShawiniganプロセスです。 これらのプロセスは、発熱と伝達の方法、および触媒が使用されているかどうかによって区別できます。

アンドルソフ法は、反応器容積内での炭化水素ガスと酸素の燃焼によって生成された熱を使用して、反応熱を提供します。 BMAプロセスは、外部燃焼プロセスによって生成された熱を使用して、反応器壁の外面を加熱します。これにより、反応器壁の内面が加熱され、反応熱が提供されます。 シャウィニガンプロセスは、流動床の電極を流れる電流を使用して反応熱を提供します。

アンドルソフ法では、天然ガス(メタンを多く含む炭化水素ガス混合物)、アンモニア、および酸素または空気の混合物が、白金触媒の存在下で反応します。 触媒は通常、白金/ロジウムワイヤーガーゼのいくつかの層を含む。 酸素の量は、反応物の部分燃焼が、反応物を1000℃を超える動作温度に予熱するのに十分なエネルギー、ならびにHCN形成に必要な反応熱を提供するようなものである。 反応生成物は、HCN、H1000、H2O、CO、CO2、および微量の高級亜硝酸塩であり、これらを分離する必要があります。

アンドルソフ法では、天然ガス(メタンを多く含む炭化水素ガス混合物)、アンモニア、および酸素または空気の混合物が、白金触媒の存在下で反応します。 触媒は通常、白金/ロジウムワイヤーガーゼのいくつかの層を含む。 酸素の量は、反応物の部分燃焼が、反応物を1000℃を超える動作温度に予熱するのに十分なエネルギー、ならびにHCN形成に必要な反応熱を提供するようなものである。 反応生成物は、HCN、H1000、H2O、CO、CO2、および微量の高級亜硝酸塩であり、これらを分離する必要があります。

BMAプロセスでは、アンモニアとメタンの混合物が、高温耐火材料で作られた非多孔質セラミックチューブ内を流れます。 各チューブの内側は、プラチナ粒子で裏打ちまたはコーティングされています。 チューブは高温炉に入れられ、外部から加熱されます。 熱はセラミック壁を通って、壁の不可欠な部分である触媒表面に伝導されます。 反応物が触媒に接触するとき、反応は通常1300℃で実施される。 必要な熱流束は、反応温度の上昇、大きな反応熱、および触媒表面のコークス化が反応温度未満で発生し、触媒を失活させる可能性があるという事実のために高い。 各チューブの直径は通常約1300インチであるため、製造要件を満たすには多数のチューブが必要です。 反応生成物はHCNと水素です。

シャウィニガンプロセスでは、プロパンとアンモニアからなる混合物の反応に必要なエネルギーは、非触媒コークス粒子の流動床に浸された電極間に流れる電流によって提供されます。 シャウィニガンプロセスに触媒が存在しないこと、および酸素や空気が存在しないことは、反応を非常に高い温度、通常は1500℃を超えて実行する必要があることを意味します。必要な温度が高いほど、プロセスのための建設資材。

上に開示したように、HCNは、Pt基金属触媒の存在下でNH3とCH4またはC3H8などの炭化水素ガスとの反応によって生成できることが知られているが、それでもの効率を改善する必要がある。特に小規模生産の場合、HCN生産の経済性を改善するために、そのようなプロセスおよび関連するプロセス。 使用される貴金属触媒の量と比較して、HCN生成率を最大化しながら、エネルギー使用量とアンモニアのブレークスルーを最小化することが特に重要です。 さらに、触媒は、コークス化などの望ましくない反応を促進することによって、HCNの生成に悪影響を与えるべきではありません。 さらに、このプロセスで使用される触媒の活性および寿命を改善することが望まれる。 重要なことに、HCNの製造への投資の大部分は、白金族触媒にあります。 本発明は、従来技術のように間接的にではなく、直接触媒を加熱し、したがってこれらの目的を達成する。

前に説明したように、比較的低周波の誘導加熱は、比較的長い電気伝導経路を持つ物体に高電力レベルで熱供給の良好な均一性を提供することが知られています。 吸熱気相触媒反応に反応エネルギーを提供する場合、熱は最小限のエネルギー損失で触媒に直接供給される必要があります。 高表面積のガス透過性触媒塊への均一で効率的な熱供給の要件は、誘導加熱の能力と矛盾するように思われる。 本発明は、触媒が新規の構造形態を有する反応器構成で得られた予想外の結果に基づいている。 この構造形態は、次の特徴を兼ね備えています。1)効果的に長い電気伝導経路長。これにより、触媒の効率的な直接誘導加熱が均一に促進されます。2)高表面積の触媒。 これらの機能が連携して、吸熱化学反応を促進します。 反応チャンバー内の鉄が完全に不足していると、NH3と炭化水素ガスの反応によるHCNの生成が容易になります。

前に説明したように、比較的低周波の誘導加熱は、比較的長い電気伝導経路を持つ物体に高電力レベルで熱供給の良好な均一性を提供することが知られています。 吸熱気相触媒反応に反応エネルギーを提供する場合、熱は最小限のエネルギー損失で触媒に直接供給される必要があります。 高表面積のガス透過性触媒塊への均一で効率的な熱供給の要件は、誘導加熱の能力と矛盾するように思われる。 本発明は、触媒が新規の構造形態を有する反応器構成で得られた予想外の結果に基づいている。 この構造形態は、次の特徴を兼ね備えています。1)効果的に長い電気伝導経路長。これにより、触媒の効率的な直接誘導加熱が均一に促進されます。2)高表面積の触媒。 これらの機能が連携して、吸熱化学反応を促進します。 反応チャンバー内の鉄が完全に不足していると、NH3と炭化水素ガスの反応によるHCNの生成が容易になります。

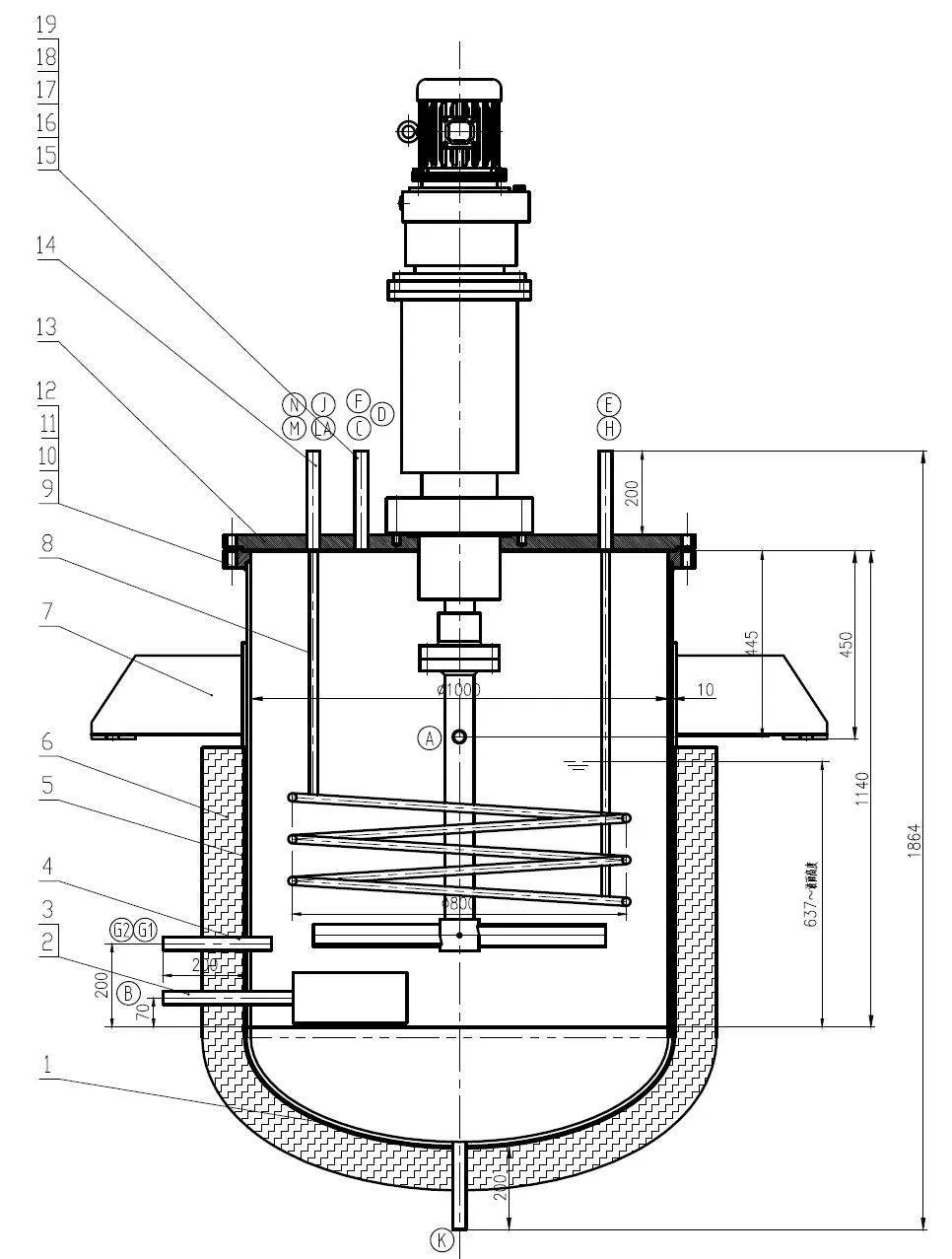

誘導加熱電力の計算

例:大気圧反応器

材質:304ステンレス鋼

寸法:2m(直径)* 3m(高さ)

壁の厚さ:8mm

反応器重量:1000kg(約)

容積:7m3

液体材料重量:7t

液体材料の比熱容量:4200J / kg *ºC

要件:20時間以内に280ºCから3ºCに加熱する

熱計算式:Q = cm▲t + km

電力計算式:比熱容量J /(kg *ºC)×温度差ºC×重量KG÷時間S =電力W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

まとめ

理論出力は708kWですが、熱損失を考慮して実際の出力は通常20%増加します。つまり、実際の出力は708kW *1.2≈850kWです。 組み合わせて120セットのXNUMXkW誘導加熱システムが必要です。