応力除去ヒーターの溶接前誘導予熱

溶接前に誘導予熱を使用する理由 誘導予熱は、溶接後の冷却速度を遅くする可能性があります。 溶接金属に拡散した水素を逃がし、水素による亀裂を回避することは有益です。 同時に、溶接シールと熱影響部の硬化レベルも低下させ、溶接継手の耐クラック性が向上します。

誘導予熱は、溶接後の冷却速度を遅くする可能性があります。 溶接金属に拡散した水素を逃がし、水素による亀裂を回避することは有益です。 同時に、溶接シールと熱影響部の硬化レベルも低下させ、溶接継手の耐クラック性が向上します。

高周波予熱により、溶接応力を低減できます。 溶接エリア内の溶接機間の温度差 (温度勾配とも呼ばれます) は、局所的または全体的な誘導予熱を均一に行うことで減らすことができます。 このようにして、一方では溶接応力が減少し、他方では溶接歪み速度が減少し、これは溶接亀裂を回避するのに有益である。

誘導予熱は、溶接構造の拘束度を減らすことができます。特に、アングル ジョイントの拘束を減らすことは明らかです。 誘導予熱温度の上昇に伴い、亀裂発生率は減少します。

誘導予熱温度と層間温度(注:溶接部を多層多パス溶接する場合、後溶接部を溶接する際の前部溶接部の最低温度を層間温度といいます。誘導予熱溶接が必要な材料の場合) 、多層溶接が必要な場合は、中間層温度が誘導予熱温度と同じかそれより少し高くする必要があります.中間層温度が誘導予熱温度より低い場合は、再度誘導予熱する必要があります.

また、鋼板の板厚方向および溶接部における高周波予熱温度の均一性は、溶接応力の低減に重要な効果があります。 局所誘導予熱の幅は、溶接機の制約に応じて決定する必要があります。通常、溶接部の周囲の壁厚の 150 倍で、200 ~ XNUMX mm 以上です。 誘導予熱が均一でない場合、溶接応力が減少しないだけでなく、溶接応力が増加します。

適切な誘導予熱ソリューションを見つけるには?

適切な誘導予熱装置を選択する際は、主に次の点を考慮してください。

加熱されたワークの形状とサイズ。: 大きなワーク、棒材、固体材料は、相対的な電力、低周波誘導加熱装置を選択する必要があります。 ワークが小さい場合、パイプ、プレート、ギアなどの場合は、相対電力が低く、周波数が高い誘導予熱装置を選択する必要があります。

加熱する深さと面積:深い加熱深さ、広い面積、全体的な加熱、大電力、低周波誘導加熱装置を選択する必要があります。 浅い加熱深さ、小面積、局所加熱、比較的小さな電力の選択、高周波誘導予熱装置。

必要な加熱速度:加熱速度が速い場合は、比較的大きな電力と比較的高い周波数の誘導加熱装置を選択する必要があります。

設備の連続稼働時間:連続稼働時間が長いので、比較的パワーの大きい誘導予熱設備を選びます。

誘導加熱ヘッドと誘導加熱装置の間の距離: 水冷ケーブル接続を使用する場合でも、長い接続は、比較的大きな電力の誘導予熱装置である必要があります。

誘導加熱: どのように機能しますか?

誘導加熱システム 非接触加熱を使用します。 抵抗加熱のように、部品に接触する発熱体を使用して熱を伝導するのではなく、電磁的に熱を誘導します。 電磁誘導加熱は、電子レンジのように機能します。食品が内側から調理されている間、器具は冷たいままです。

工業的な例では 誘導加熱、高周波磁場内に配置することにより、部品に熱が誘導されます。 磁場はパーツ内に渦電流を発生させ、パーツの分子を励起して熱を発生させます。 加熱は金属表面よりわずかに下で行われるため、熱が無駄になりません。

誘導加熱と抵抗加熱の類似点は、セクションまたはパーツを加熱するには伝導が必要であるということです。 唯一の違いは、熱源とツールの温度です。 誘導プロセスは部品内で加熱し、抵抗プロセスは部品の表面で加熱します。 加熱の深さは周波数によって異なります。 高周波 (例: 50 kHz) は表面近くを加熱しますが、低周波 (例: 60 Hz) は部品の奥深くまで浸透し、最大 3 mm の深さまで加熱源を配置することで、より厚い部品の加熱を可能にします。 流れる電流に対して導体が大きいため、誘導コイルは加熱されません。 つまり、ワークピースを加熱するためにコイルを加熱する必要はありません。

誘導加熱システムのコンポーネント

誘導加熱システムは、アプリケーションの要件に応じて、空冷または液冷することができます。 両方のシステムに共通する重要なコンポーネントは、部品内で熱を発生させるために使用される誘導コイルです。

空冷システム。 一般的な空冷システムは、電源、誘導ブランケット、および関連するケーブルで構成されています。 誘導ブランケットは、断熱材で囲まれた誘導コイルで構成され、高温の交換可能なケブラー スリーブに縫い付けられています。

このタイプの誘導システムには、温度を監視して自動的に制御するコントローラーを含めることができます。 コントローラが装備されていないシステムでは、温度インジケータを使用する必要があります。 システムには、リモート オンオフ スイッチを含めることもできます。 空冷システムは、予熱のみのシステムとして指定され、華氏 400 度までのアプリケーションに使用できます。

液冷システム。 液体は空気よりも効率的に冷却されるため、このタイプの誘導加熱システムは、高温予熱や応力緩和など、より高い温度を必要とする用途に適しています。 空冷システムとの主な違いは、水冷却器の追加と、誘導コイルを収容する柔軟な液冷ホースの使用です。 液冷式システムは、一般に、温度コントローラと組み込みの温度レコーダも使用します。これは、応力緩和アプリケーションで特に重要なコンポーネントです。

典型的な応力緩和手順では、華氏 600 度から 800 度までのステップが必要であり、その後、約 1,250 度の浸漬温度までランプまたは制御された温度上昇が必要です。 保持時間の後、部品は 600 ~ 800 度に制御冷却されます。 温度レコーダは、熱電対入力に基づいて部品の実際の温度プロファイルに関するデータを収集します。これは、応力緩和アプリケーションの品質保証要件です。 作業の種類と該当するコードによって、実際の手順が決まります。

誘導加熱の利点

誘導加熱は、優れた熱均一性と品質、サイクル時間の短縮、消耗品の長持ちなど、多くの利点を提供します。 誘導加熱は、安全で信頼性が高く、使いやすく、電力効率が高く、用途が広いです。

均一性と品質。 誘導加熱は、コイルの配置や間隔に特に敏感ではありません。 一般に、コイルは等間隔に配置し、溶接継手の中心に配置する必要があります。 そのように装備されたシステムでは、温度コントローラーが電力要件をアナログ方式で確立し、温度プロファイルを維持するのに十分な電力を提供できます。 電源は、プロセス全体で電力を供給します。

サイクルタイム. 予熱と応力緩和の誘導法により、比較的短時間で温度が上がります。 高圧蒸気ラインなどのより厚いアプリケーションでは、誘導加熱によりサイクル時間が XNUMX 時間短縮されます。 制御温度から均熱温度までのサイクルタイムを短縮できます。

サイクルタイム. 予熱と応力緩和の誘導法により、比較的短時間で温度が上がります。 高圧蒸気ラインなどのより厚いアプリケーションでは、誘導加熱によりサイクル時間が XNUMX 時間短縮されます。 制御温度から均熱温度までのサイクルタイムを短縮できます。

消耗品。 誘導加熱で使用される断熱材は、ワークへの取り付けが簡単で、何度も再利用できます。 さらに、誘導コイルは堅牢で、壊れやすいワイヤーやセラミック材料を必要としません。 また、誘導コイルとコネクタは高温で動作しないため、劣化しません。

使いやすさ。 誘導予熱と応力緩和の主な利点は、その単純さです。 絶縁体とケーブルの取り付けは簡単で、通常は 15 分もかかりません。 場合によっては、誘導装置の使い方を XNUMX 日で教えることもできます。

電力効率。 インバーター電源の効率は 92% で、これはエネルギー コストが急騰する時代において重要な利点です。 さらに、誘導加熱プロセスの効率は 80% 以上です。 電力入力に関しては、誘導プロセスは 40 kW の電力に対して 25 アンペアのラインしか必要としません。

安全性。 インダクション方式による予熱とストレス解消で作業者にやさしい。 誘導加熱は、高温の発熱体とコネクタを必要としません。 断熱ブランケットに付随する空気中の微粒子はほとんどなく、断熱材自体が 1,800 度を超える温度にさらされることはありません。

信頼性 ストレス解消における生産性に影響を与える最も重要な要因の XNUMX つは、中断のないサイクルです。 ほとんどの場合、サイクルの中断は、熱処理を再実行する必要があることを意味します。これは、熱サイクルが完了するまでに XNUMX 日かかる可能性がある場合に重要です。 誘導加熱システムのコンポーネントにより、サイクルが中断される可能性はほとんどありません。 誘導の配線がシンプルで故障しにくい。 また、部品への入熱を制御するために接触器は使用されません。

汎用性。 使用に加えて 誘導加熱システム パイプを予熱して応力を緩和するために、ユーザーはウェルドレット、エルボ、バルブ、およびその他の部品のプロセスを適応させてきました。 複雑な形状を魅力的にする誘導加熱の側面の XNUMX つは、加熱プロセス中にコイルを調整して、独自の部品やヒートシンクに対応できることです。 オペレーターはプロセスを開始し、加熱プロセスの影響をリアルタイムで判断し、コイルの位置を変更して結果を変えることができます。 誘導ケーブルは、サイクル終了時の空冷を待たずに移動できます。

溶接前の誘導加熱

この技術は、石油やガスのパイプライン、重機の建設、採鉱設備の保守と修理など、多くのプロジェクトで実証されています。

石油パイプライン。 北米の石油パイプラインのメンテナンス作業では、パイプラインの 48 インチに包囲修理スリーブまたは継手を溶接する前に、パイプを加熱する必要がありました。 胴回り。 労働者は、油の流れを止めたりパイプから排出したりすることなく多くの修理を行うことができましたが、流れる油が熱を吸収したため、原油自体の存在が溶接効率を妨げました。 プロパントーチは、熱を維持するために溶接を絶え間なく中断する必要があり、継続的な熱を提供しながら抵抗加熱を行うと、多くの場合、必要な溶接温度を満たすことができませんでした。

労働者は、並列ブランケットを備えた 25 つの 125 kW システムを使用して、包囲スリーブの修理で 12 度の予熱温度を得ました。 その結果、ガース溶接あたりのサイクル タイムが XNUMX ~ XNUMX 時間から XNUMX 時間に短縮されました。

労働者は、並列ブランケットを備えた 25 つの 125 kW システムを使用して、包囲スリーブの修理で 12 度の予熱温度を得ました。 その結果、ガース溶接あたりのサイクル タイムが XNUMX ~ XNUMX 時間から XNUMX 時間に短縮されました。

STOPPLE フィッティング (バルブ付きの T ジャンクション) 修理のための予熱は、フィッティングの肉厚が大きいため、さらに困難でした。 ただし、誘導加熱では、同社は並列ブランケット セットアップを備えた 25 つの 125 kW システムを使用しました。 彼らは T の両側に 12 つのシステムを使用しました。18 つのシステムはメイン ラインでオイルを予熱するために使用され、XNUMX つ目のシステムは円周溶接接合部で T を予熱するために使用されました。 予熱温度はXNUMX度でした。 これにより、溶接時間が XNUMX ~ XNUMX 時間から XNUMX 回のガース溶接あたり XNUMX 時間に短縮されました。

天然ガスのパイプライン。 天然ガス パイプライン建設プロジェクトでは、カナダのアルバータ州からシカゴまで、直径 36 インチ、厚さ 0.633 インチのパイプラインを建設する必要がありました。 このパイプラインの 25 つの区間で、溶接請負業者はトラクターに取り付けられた 250 つの XNUMX kW 電源を使用し、誘導ブランケットをブームに取り付けて速度と利便性を高めました。 電源はパイプジョイントの両側を予熱しました。 このプロセスには、速度と信頼性の高い温度制御が不可欠でした。 材料の合金含有量が増加して重量と溶接時間を減らし、部品の寿命を延ばすと、予熱温度の制御がより重要になります。 この誘導加熱アプリケーションでは、XNUMX 度の予熱温度を得るのに XNUMX 分もかかりませんでした。

重機。 重機メーカーは、ローダー バケットのエッジにアダプターの歯を溶接することがよくありました。 仮付け溶接されたアセンブリは、大きな炉内を行ったり来たりしていたため、溶接作業者は部品が繰り返し再加熱されるまで待たなければなりませんでした。 製造業者は、製品の動きを防ぐためにアセンブリを予熱する誘導加熱を試みることを選択しました。

材料は厚さ 4 インチで、合金含有量のために高い予熱温度が必要でした。 アプリケーション要件を満たすために、カスタマイズされた誘導ブランケットが開発されました。 絶縁体とコイルの設計により、部品の放射熱からオペレータを保護するという追加の利点が提供されました。 全体として、操作は大幅に効率化され、溶接時間が短縮され、溶接プロセス全体で温度が維持されました。

採鉱設備。 ある鉱山では、採掘設備の修理作業でプロパン ヒーターを使用して、コールド クラッキングの問題と予熱の非効率性が発生していました。 溶接作業者は、熱を加えて部品を適切な温度に保つために、厚い部品から従来の断熱ブランケットを頻繁に取り外さなければなりませんでした。

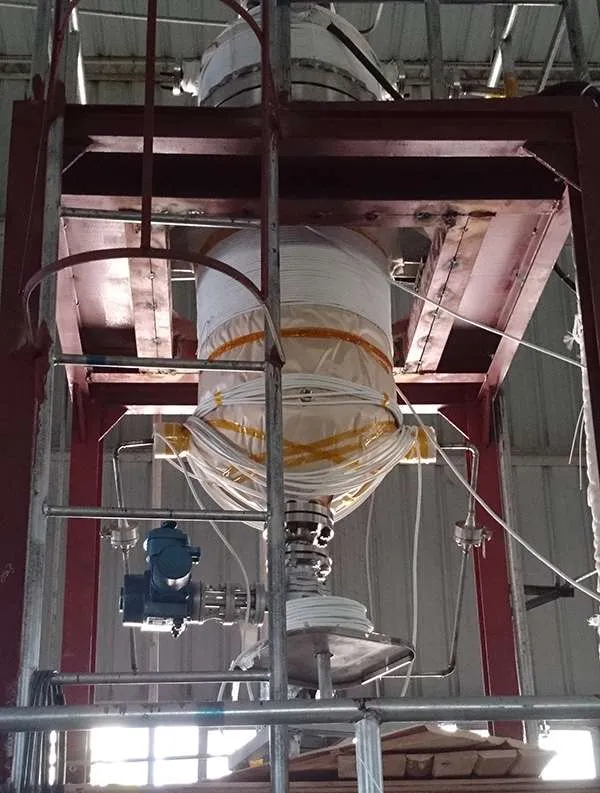

誘導予熱ブランケットは、歯の取り付け中にバケットエッジの温度を維持します。

鉱山は、溶接前に部品を予熱するために、平らな空冷ブランケットを使用して誘導加熱を試みることにしました。 誘導プロセスは、部品に急速に熱を加えました。 また、溶接プロセス中に継続的に使用することもできます。 溶接修理時間は 50% 短縮されました。 さらに、電源には、部品を目標温度に保つための温度コントローラーが装備されていました。 これにより、低温割れによる再加工がほとんどなくなりました。

発電所。 ある発電所建設業者が、カリフォルニア州で天然ガス発電施設を建設していました。 ボイラー製造業者と配管工は、プラントの蒸気ラインで採用していた予熱と応力緩和の方法が原因で、建設の遅れを経験していました。 同社は、特に中規模から大規模の蒸気ラインでの作業の効率を高めるために、誘導加熱技術を導入しました。これらの部品は、現場で必要とされる熱処理に最も時間がかかるためです。

この天然ガス発電所のように、複雑な形状の周りに誘導ブランケットを簡単に巻き付けることで、熱処理時間を短縮できます。

典型的な 16 インチ。 2インチのウェルドレット。 誘導加熱により、温度到達時間 (600 度) を 600 時間短縮し、応力緩和のために浸漬温度 (1,350 度から XNUMX 度) に到達するまでの時間をさらに XNUMX 時間短縮することができました。